|

IL D.LGS. 626/94

GLI OBBLIGHI DEI LAVORATORI

La salute e la sicurezza sui posti di

lavoro sono state oggetto, a partire dal 1955, di molte norme di legge, in

ottemperanza al dettato della Costituzione che, all'art. 32, ha definito

la tutela della salute come diritto fondamentale dell'individuo e

nell'interesse della collettività. A partire dalla fine degli anni

ottanta, si è però andato sempre più affermando il principio in base al

quale la salute deve essere tutelata portando la prevenzione dei rischi

sul posto di lavoro ad un livello molto più alto rispetto a quello minimo

richiesto dalle norme precedentemente in vigore. A questo principio si

sono ispirate le direttive europee del 1989 e 1990, la cui applicazione è

obbligatoria per gli stati membri in base al trattato istitutivo della

Comunità Europea del 1957. Nel 1994 il Ministero del Lavoro ha quindi

emanato il Decreto Legislativo numero 626, sul miglioramento della

sicurezza in azienda, integrato e parzialmente corretto due anni dopo,

dando attuazione a ben otto direttive europee. Tale decreto impone il

miglioramento della sicurezza e della salute dei lavoratori sui luoghi di

lavoro rispetto a quel livello minimo che era fissato dalle leggi

precedenti, soprattutto dal DPR 547 del 1955 recante le norme per la

prevenzione degli infortuni sul lavoro.

Sancisce inoltre tre

principi:

Primo: il datore di lavoro deve valutare i rischi

professionali cui sono esposti in azienda i lavoratori, dopo aver fatto il

possibile per eliminarli o per ridurli al minimo. Deve quindi informare

dei rischi residui i lavoratori e fornirli di strumenti formativi

adeguati;

Secondo: datore di lavoro, dirigenti, preposti e

lavoratori, nell'ambito delle rispettive attribuzioni e competenze, sono

responsabili della sicurezza. Ciò significa che i lavoratori insomma non

sono più destinatari passivi di un'azione di protezione e tutela della

loro salute, ma sono chiamati a precise responsabilità rispetto alla

sicurezza in azienda.

Terzo: vengono istituite due nuove figure

aziendali, una di nomina del datore di lavoro, che è il responsabile del

servizio di prevenzione e protezione, e l'altra di designazione dei

lavoratori, che è il rappresentante dei lavoratori per la sicurezza. Il

primo è un esperto (che può essere interno o esterno all'azienda) che

assiste il datore di lavoro nell''individuare le soluzioni più adatte e

nell'elaborare i programmi più idonei ad eliminare o ridurre i rischi; il

secondo deve garantire la consultazione e la partecipazione dei lavoratori

alla definizione dei piano di sicurezza che ogni azienda deve avere, e

alla verifica della sua attuazione.

Il lavoratore ha dunque

obblighi generali e particolari: questi ultimi dipendono dalla specificità

del lavoro e delle mansioni svolte. Tra quelli generali vi è quello di

prendersi cura della propria sicurezza e salute e di quella delle altre

persone presenti sul luogo di lavoro su cui possono ricadere gli effetti

delle sue azioni o omissioni, conformemente alla sua formazione e alle

istruzioni e ai mezzi forniti dal datore di lavoro.

In particolare

i lavoratori:

a) osservano le disposizioni e le istruzioni

impartite dal datore di lavoro dal dirigenti e dai preposti, ai fini della

protezione collettiva ed individuale;

b) utilizzano correttamente i

macchinari, le apparecchiature, gli utensili, le sostanze e i preparati

pericolosi, i mezzi di trasporto e le altre attrezzature di lavoro, nonché

i dispositivi di sicurezza;

e) utilizzano in modo appropriato i

dispositivi di protezione messi a loro disposizione;

d) segnalano

immediatamente al datore di lavoro, al dirigente o al preposto le

deficienze dei mezzi e dispositivi di cui alle lettere b) e e), nonché le

altre eventuali condizioni di pericolo di cui vengono a conoscenza,

adoperandosi direttamente, in caso di urgenza, nell'ambito delle loro

competenze e possibilità, per eliminare o ridurre tali deficienze o

pericoli, dandone notizia al rappresentante dei lavoratori per la

sicurezza;

e) non rimuovono o modificano senza autorizzazione i

dispositivi di sicurezza o di segnalazione o di controllo;

f) non

compiono dì propria iniziativa operazioni o manovre che non sono di loro

competenza ovvero che possono compromettere la sicurezza propria o dì

altri lavoratori;

g) si sottopongono ai controlli

sanitari;

h) contribuiscono, insieme al datore di lavoro, ai

dirigenti e ai preposti, all'adempimento di tutti gli obblighi imposti

dall'autorità competente o comunque necessari per tutelare la sicurezza e

la salute dei lavoratori durante il lavoro.

L' inadempienza a

questi obblighi è sanzionata penalmente.

Il decreto legislativo

626/94 prescrive inoltre obblighi più specifici, in capo ai lavoratori,

per quanto riguarda l'uso delle attrezzature di lavoro. L'articolo 44

infatti prescrive:

1 - I lavoratori si sottopongono ai programmi di

formazione e addestramento eventualmente organizzati dal datore di

lavoro.

2 -I lavoratori utilizzano le attrezzature di lavoro messe

a loro disposizione conformemente all'informazione e alla formazione

ricevute e all'addestramento ricevuto.

3 - I

lavoratori:

a) hanno cura delle attrezzature di lavoro messe a

loro disposizione

b) non vi apportano modifiche di propria

iniziativa

4 - I lavoratori segnalano immediatamente al datore di

lavoro o al dirigente o al preposto, qualsiasi difetto od inconveniente da

essi rilevato nelle attrezzature di lavoro messe a loro

disposizione.

USO DELLE ATTREZZATURE DI LAVORO

Il decreto

legislativo 626 dedica sei articoli all'uso delle attrezzature da lavoro

(dal 34mo al 39mo) e definisce cosa si deve intendere per attrezzature di

lavoro, il loro uso e le zone pericolose.

Per attrezzatura di

lavoro la legge intende qualsiasi macchina, apparecchio, utensile od

impianto destinato ad essere usato durante il lavoro.

Per "uso di

una attrezzatura di lavoro" la legge intende qualsiasi operazione

lavorativa connessa ad una attrezzatura di lavoro quale la messa in

servizio o fuori servizio, l'impiego o il trasporto, la riparazione, la

trasformazione la manutenzione, la pulizia, lo smontaggio.

Per

"zona pericolosa" la legge intende qualsiasi zona all'interno o in

prossimità di una attrezzatura di lavoro nella quale la presenza di un

lavoratore costituisce un rischio per la sua salute o la sua

sicurezza.

Le attrezzature messe a disposizione dei lavoratori

devono essere idonee al fini della sicurezza e della salute; non possono

essere utilizzate per operazioni e secondo condizioni per le quali non

sono adatte ma usate correttamente per gli obiettivi per i quali sono

state progettate e costruite; devono essere utilizzate da personale

appositamente addestrato e qualificato; sottoposte a periodica

manutenzione.

Il decreto legislativo 626 prescrive inoltre in capo

al datore di lavoro gli obblighi di informazione e formazione dei

lavoratori.

Le informazioni e le istruzioni devono essere garantite

ai lavoratori incaricati, per ogni attrezzatura sia in relazione alle sue

normali condizioni di impiego, sia in relazione alle prevedibili

situazioni anormali (art. 37). La formazione e l'addestramento sono

prescritti per i lavoratori incaricati dell'uso delle attrezzature di

lavoro, anche in relazione ai rischi causati ad altre persone (articolo

38).

Il rischio - e questo vale soprattutto per le macchine recenti

con marcatura CE - non è determinato tanto dalla potenzialità di rischio

dell'attrezzatura stessa (che il progettista e il costruttore devono avere

necessariamente ridotto) quanto dalle modalità operative del lavoratore

addetto.

LA DIRETTIVA MACCHINE

Nel 1996 con un decreto del

presidente della Repubblica (il numero 459) è stata recepita

nell'ordinamento giuridico del nostro paese la normativa comunitaria sulle

macchine che fissa rigidi principi cui si devono attenere i progettisti e

i fabbricanti delle attrezzature di lavoro per garantire il più alto

livello di sicurezza e di salute dei lavoratori. Il decreto stabilisce che

non possono essere immesse sul mercato o messe in servizio macchine che

pregiudichino la sicurezza e la salute.

La conformità a questa

norma deve essere attestata dal costruttore, deve risultare dalla

certificazione, deve essere precisata nel libretto di uso e manutenzione,

la macchina viene contraddistinta dalla marcatura CE.

Le macchine,

per la loro costruzione, devono essere atte a funzionare, ad essere

regolate e a subire manutenzione senza che tali operazioni, se effettuate

nelle condizioni previste dal fabbricante, espongano le persone a rischi.

Le misure che i progettisti e i costruttori devono adottare hanno lo scopo

di eliminare il rischio di infortunio durante l'esistenza prevedibile

della macchina, comprese le fasi di montaggio e smontaggio, anche se tale

rischio fosse la conseguenza di una situazione anormale

prevedibile.

La direttiva macchine, cioè il decreto 459, è mirata

al massimo di interpretazione della sicurezza. La responsabilità della

sicurezza di una macchina, sino all'entrata in vigore di tali norme, era

in capo all'utilizzatore: e lo è ancora per le macchine di vecchia

costruzione senza la marcatura CE. Dal '96 la responsabilità della

sicurezza delle macchine viene spostata decisamente a monte della

utilizzazione, cioè in capo al progettista. Costruire e immettere oggi sul

mercato europeo una macchina significa prendere in uguale considerazione -

per lo meno secondo lo spirito della legge - sia gli aspetti della

funzione per la quale la macchina è stata concepita sia gli aspetti della

sicurezza dell'utilizzatore e dell'ambiente di lavoro.

La direttiva

macchine ammette però l'esistenza, anche per l'uso di macchine marcate CE,

del rischio residuo. Dice infatti il decreto che i requisiti essenziali di

sicurezza e di salute elencati sono inderogabili: tuttavia tenuto conto

dello stato della tecnica, gli obbiettivi da essi prefissi possono non

essere raggiunti. In questo caso e nella misura del possibile la macchina

deve essere progettata e costruita "per tendere verso tali obbiettivi"; in

questo caso, il costruttore sul libretto di uso e quindi il datore di

lavoro devono informare gli utilizzatori dei rischi residui dovuti

all'incompleta efficacia delle misure di protezione adottate. Devono

essere indicati anche se sono richieste una formazione particolare ed un

dispositivo di protezione individuale.

Per le macchine in servizio

da tempo, precedentemente alla data di entrata in vigore del decreto 459

del 1996, valgono le disposizioni di legge tassativamente prescritte dal

decreto del presidente della Repubblica del 1955, n. 547, che ha fissato

le norme per la prevenzione degli infortuni sul lavoro.

L'uso delle

macchine, sia di quelle certificate dalla marcatura CE sia di quelle di

più vecchia messa in servizio, comporta comunque dei rischi

meccanici.

Ogni macchina deve essere accompagnata da una istruzione

per l'uso che fornisca almeno le seguenti informazioni:

- riepilogo

delle indicazioni previste per la marcatura - le condizioni di

utilizzazione previste

- il posto che può essere occupato

dall'operatore; - le operazioni per eseguire senza alcun rischio:

- la

messa in funzione

- l'utilizzazione

- il trasporto

-

l'installazione

- il montaggio e lo

smontaggio

- la regolazione

- la manutenzione

e la riparazione

- se necessario, istruzioni per l'addestramento;

-

se necessario, le caratteristiche essenziali degli utensili che possono

essere rnontate sulla macchina.

I RISCHI DELL'USO DELLE

MACCHINE

Le macchine, dunque, si possono presentare senza o con il

marchio CE. Come si è già accennato, nel primo caso il requisito di

sicurezza è da ricondursi alla responsabilità del datore di lavoro; nel

secondo caso, invece, il marchio CE attesta che la macchina aveva i

requisiti di sicurezza al momento della sua messa in funzione,

Il

lavoratore che utilizza una determinata macchina deve essere informato dei

rischi dovuti ad una eventuale incompleta efficacia delle misure di

protezione adottate dal progettista, dal fabbricante o dal datore di

lavoro; deve ricevere una adeguata formazione e addestramento - ove siano

richieste nonché la esplicita indicazione della eventuale necessità di

dispositivi di protezione individuale.

Il decreto legislativo 626

prescrive che ciascun lavoratore deve ricevere una formazione sufficiente

ed adeguata con particolare riferimento al proprio posto di lavoro ed alle

proprie mansioni (art. 22), non solo in occasione della introduzione di

una nuova attrezzatura di lavoro e di nuove tecnologie. La formazione deve

essere periodicamente ripetuta in relazione alla evoluzione dei rischi o

se insorgessero nuovi rischi.

Quando un lavoratore viene incaricato

di usare delle attrezzature di lavoro deve essere dotato di una formazione

adeguata all'uso della attrezzatura stessa (art. 38).

L'uso delle

apparecchiature di lavoro comporta comunque vari rischi. In

particolare:

RISCHI MECCANICI

- Rischio di rovesciamento,

caduta o spostamento intempestivo:

la macchina non è stabile nelle

condizioni di funzionamento previste - Rischio di rottura durante il

funzionamento:

gli elementi della macchina e gli organi di

collegamento non resistono agli sforzi cu I sono sottoposti durante la

lavorazione.

- Rischi dovuti a superfici spigoli ed angoli: gli

angoli acuti e gli spigoli vivi nonché le superfici rugose delle macchine

che non sono state protetti a causa delle loro funzioni possono causare

lesioni.

- Rischi dovuti a macchine combinate: per le macchine

previste per eseguire diversi tipi di operazioni con ripresa manuale del

pezzo fra ogni operazione, gli elementi privi di protezioni devono poter

essere messi in moto o arrestati singolarmente.

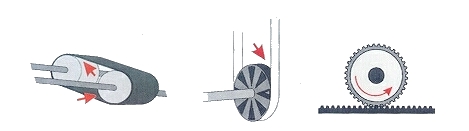

- Rischi dovuti

alle variazioni di velocità di rotazione degli utensili: la scelta della

velocità richiesta dalla lavorazione non viene fatta in modo sicuro ed

affidabile.

RISCHI ELETTRICI

- Rischi dovuti all'energia

elettrica

macchine non a norma

- Rischi dovuti

all'elettricità statica macchine senza mezzi che consentono di scaricare

cariche elettrostatiche.

ALTRI RISCHI

- Rischi dovuti ad

energie diverse da quella elettrica

energia idraulica, pneumatica,

termica ecc.

- Rischi dovuti ad errori di montaggio nel montaggio o

nello smontaggio di taluni pezzi della macchina sono stati commessi degli

errori rispetto alle indicazioni del progettista.

- Rischi dovuti a

temperature estreme Pericolo di lesioni sia per contatto che a distanza

con pezzi o materiali a temperatura molto elevata o molto bassa.

-

Rischio di esplosione

o provocato dalla macchina stessa o da gas,

liquidi, polveri, vapori prodotti o utilizzati dalla

macchina.

Rischio dovuto al rumore

macchina non

sufficientemente protetta dalle vibrazioni sonore.

Rischio dovuto

alle vibrazioni

la macchina trasmette vibrazioni all'uomo tali da

superare la soglia di tollerabilità

- Rischi dovuti alle

radiazioni

i dispositivi di protezione non limitano l'emissione di

radiazioni.

- Rischi dovuti all'emissione dì polveri, gas,

ecc.

la macchina non è dotata di dispositivi di chiusura o di

dispositivi di captazione e/o di aspirazione di gas, liquidi, polveri,

vapori ed altri residui prodotti.

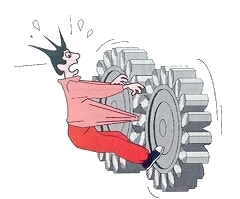

- Rischi di

"imprigionamento"

la macchina è priva di idonei mezzi di

protezione: una persona può restarvi chiusa dentro o una parte del suo

corpo può rimanere imprigionata.

|

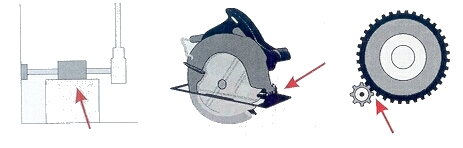

LE

MACCHINE: PROTEZIONI E RIPARAZIONI |

Le norme europee fatte proprie dal

singoli paesi della Comunità fanno carico ai progettisti e ai costruttori

di precisi obblighi: obblighi che sono in capo al datore di lavoro per le

macchine vecchie senza il marchio CE. Tali norme prescrivono che gli

elementi mobili delle macchine che concorrono al lavoro (utensili da

taglio, elementi mobili delle presse, cilindri, pezzi in corso di

lavorazione, ecc.) devono essere dotati di protezioni fisse oppure di

protezioni regolabili mobili: queste ultime devono però: non essere

facilmente eluse o rese inefficaci; essere situate ad una distanza

sufficiente della zona pericolosa; se taluni elementi mobili della

macchina non possono essere resi inaccessibili a causa di operazioni che

richiedono l'intervento dell'operatore in loro prossimità, devono essere

muniti di protezioni regolabili che limitino l'accesso alle parti degli

elementi mobili indispensabili alla lavorazione.

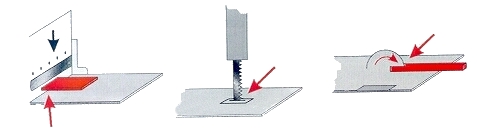

ELEMENTI PERICOLOSI DELLE

MACCHINE

Gli elementi accessibili delle macchine devono essere

privi, entro i limiti consentiti dalle loro funzioni, di angoli acuti e di

spigoli vivi, nonché di superfici rugose che possano causare

lesioni.

VITI SALIENTI

Gli organi

per la trasmissione del movimento devono essere adeguatamente protetti

così come i tratti terminali sporgenti degli alberi.

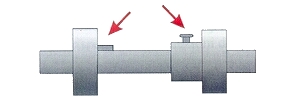

ORGANI PER LA TRASMISSIONE DEL

MOVIMENTO

Schermi o Involucri protettivi devono essere adottati per

le macchine che presentano fondati pericoli di rottura con violenta

proiezione di elementi e di materiali.

PROTEZIONE DELLE MACCHINE CHE

TRASMETTONO IL MOTO

PROIEZIONI DI MATERIALI

Le

protezioni e i dispositivi di sicurezza delle macchine non devono essere

rimossi se non per necessità di lavoro.

Qualora essi debbano essere

rimossi dovranno essere immediatamente adottate misure atte a mettere in

evidenza e a ridurre al limite minimo possibile il pericolo che ne

deriva.

Tali misure dovranno essere indicate dal caporeparto o dal

preposto che ha autorizzato la temporanea rimozione. La rimessa a posto

della protezione o dei dispositivi di sicurezza deve avvenire non appena

siano cessate le ragioni che hanno reso necessaria la loro temporanea

rimozione.

E' vietato pulire, oliare a mano,

ingrassare riparare o registrare organi ed elementi in moto delle

macchine.

Le macchine più recenti sono

dotate di impianto di lubrificazione centralizzato con la eliminazione,

quindi, della necessità di oliare a mano. Sulle macchine di più vecchia

costruzione si verificano però ancor'oggi, infortuni a seguito di

lubrificazioni a mano fatte, a volte, con la macchina ancora in

moto.

La riparazione e la registrazione di macchine e impianti deve

essere effettuata non solo quando la macchina è ferma ma anche dopo

essersi assicurati che nessuno può metterla in moto: sì deve quindi

bloccare il comando dell'energia di alimentazione ed avvertire

adeguatamente che sono in corso riparazioni della macchina o

dell'impianto.

Se le riparazioni o le lubrificazioni, per assolute

esigenze di lavoro, non possono essere effettuate a macchina o impianto

fermo, tali operazioni devono essere espressamente autorizzate dal

preposto, che deve anche indicare le manovre e le cautele più opportune

per tutelare l'incolumità degli addetti.

ORGANI IN

LAVORAZIONE

|

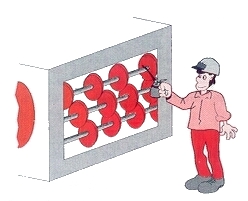

ACCESSO Al

MOTORI: MESSA IN MOTO E ARRESTO |

L'accesso al locali nel quali

sia istallato un motore che per le sue caratteristiche di costruzione

costituisce un pericolo per chi lo avvicina o l'accesso al recinti di

protezione dei motori è vietato a coloro che non vi siano addetti ed il

divieto deve essere richiamato da un apposito avviso con il relativo

cartello.

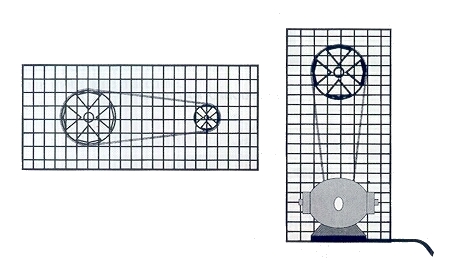

Quando un motore aziona un sistema esteso e complesso di

trasmissioni e di macchine e vi siano particolari condizioni di

pericolosità, devono essere predisposti dispositivi supplementari di

arresto che devono essere chiaramente individuabili e ben visibili se

svolgono anche funzioni di allarme.

Se una macchina dispone di più

dispositivi di comando dell'avviamento e se, di conseguenza, gli operatori

possono mettersi reciprocamente in pericolo, devono essere previsti

dispositivi complementari per escludere questo rischio: ad esempio,

dispositivi di convalida o selettori che consentono il funzionamento di un

solo dispositivo di avviamento per volta.

Ogni inizio ed ogni

ripresa di movimento dei motori devono essere preceduti da un segnale

acustico convenuto, distintamente percettibile nei luoghi dove vi sono

trasmissioni e macchine dipendenti, associato, se necessario, ad un

segnale ottico. Stesso obbligo di segnale acustico è prescritto per ogni

ripresa di movimento di trasmissioni inseribili senza arrestare il motore

che comanda la trasmissione principale.

L'obiettivo del legislatore

per quanto riguarda la progettazione, fabbricazione e installazione di

macchine ed attrezzature di lavoro, è quello generale della tutela della

salute e prevenzione degli infortuni, anche attraverso alcuni specifici e

particolari obiettivi:

a) evitare il contatto accidentale

direttamente con le macchine o sue parti in movimento oppure con macchine

ed apparecchi sotto tensione elettrica;

b) evitare l'avviamento

accidentale di macchine o motori oppure determinato da manovre di altri

senza adeguato avviso acustico oppure ottico;

c) difendere il

lavoratore dalla proiezione di materiale e dall'assunzione di gas o

polveri;

d) limitare i rischi di incendio o scoppio sia per errate

manovre dei lavoratori, sia per eventuali anormalità che possono

verificarsi nell'uso delle macchine o nell'esercizio degli

impianti.

Per questi obiettivi sono stabilite precise prescrizioni

cui devono attenersi i progettisti e i costruttori delle macchine per

ottenere la marcatura CE.

Sono norme che è opportuno richiamare per

le macchine di vecchia costruzione, per le quali valgono le misure

prescritte dal decreto 547 del 1955.

Gli alberi, le pulegge, le

cinghie, le funi, le catene di trasmissione, i cilindri e i coni di

frizione, gli ingranaggi e tutti gli altri organismi o elementi di

trasmissione devono essere protetti ogni qualvolta possono costituire un

pericolo ( art. 55).

Gli ingranaggi, le ruote e gli altri elementi

dentati mobili metallici devono essere racchiusi completamente entro

involucri metallici (art. 59).

Le macchine che durante il

funzionamento possono dar luogo a proiezioni di materiale o particelle di

qualsiasi natura o dimensione, devono, per quanto possibile, essere

provviste di chiusura, schermi o altri mezzi di intercettazione atti ad

evitare che i lavoratori siano colpiti (art. 75)

Ogni avviamento di

macchine complesse alle quali sono addetti più lavoratori dislocati in

posti diversi e non perfettamente visibili da colui che ha il compito di

mettere in moto la macchina, deve essere preceduto da un segnale acustico

convenuto (art. 80)

Le operazioni di caricamento, registrazione,

cambio di pezzi, pulizia, riparazione, manutenzione vanno fatte solo dopo

essersi assicurati in modo assoluto che i dispositivi in arresto della

macchina e di tutti i suoi organi, siano in posizione di fermo Devono

essere inoltre adottate tutte le misure atte ad impedire che la macchina

sia messa in moto da altri.

Vanno sottoposte a rigorosa

manutenzione preventiva le macchine e gli impianti di produzione per

individuare eventuali guasti e difetti che ne pregiudichino l'efficienza e

la sicurezza: nella manutenzione particolare attenzione deve essere

riservata ai dispositivi di sicurezza e agli impianti e dispositivi di

protezione.

MACCHINE UTENSILI

1. Determinate macchine come

le mole abrasive, le macchine utensili per metalli, le macchine utensili

per il legno, le presse e le cesoie vanno usate da personale addestrato e

autorizzato.

2. 1 dispositivi di protezione e gli impianti di

sicurezza, sia quelli delle macchine sia quelli individuali, non possono

supplire alla formazione e addestramento dei lavoratori, alla

professionalità e accuratezza nell'impiego delle macchine e degli

attrezzi, al controllo sull'osservanza delle norme prescritte per un

corretto uso delle macchine, alla loro frequente manutenzione con

particolare controllo dei dispositivi di protezione e sicurezza, ad una

organizzazione del lavoro che riduca al massimo i rischi.

3. Nelle

lavorazioni di pezzi singoli, pezzi piccoli, in quelle che richiedono

l'uso di mole, utensili per metalli, utensili per legno, i maggiori rischi

derivano da un non corretto fissaggio del pezzo in lavorazione: la

stabilità del pezzo invece evita il trascinamento in rotazione che può

causare la rottura dell'utensile con la conseguente proiezione violenta

dei pezzi rotti e del materiale.

Una idonea protezione con schermi

fissi o mobili deve ridurre i rischi prodotti dal trucioli e dai frammenti

di materiale.

4. Non possono essere usati utensili e macchine prive

di schermi antischegge, di protezioni contro i contatti accidentali, di

dispositivi contro l'avviamento non voluto. Se le protezioni fisse o

mobili sono comunque insufficienti a scongiurare rischi di lesioni a varie

parti del corpo (mani, occhi, orecchi, eccetera) è obbligatoriamente

prescritto il ricorso a idonei dispositivi di protezione

individuale.

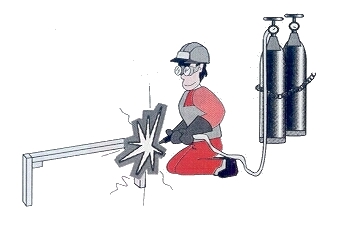

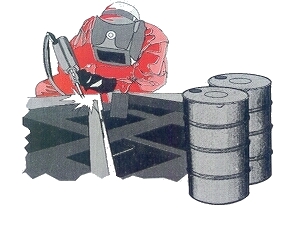

IMPIANTI ED OPERAZIONI DI SALDATURA E

TAGLIO

Il decreto 547/55 (del quale il decreto 626/94 rappresenta

una integrazione) dedica l'intero quarto capitolo, composto da 9 articoli,

ai lavori di saldatura.

1. E' vietato effettuare operazioni di

saldatura o taglio, al cannello o elettricamente, sul recipienti e tubi

chiusi, su recipienti o tubi aperti che contengono materie che, sotto

l'azione del calore, possono dar luogo a esplosioni o altre reazioni

pericolose o materie che evaporando o gassificandosi sotto l'azione del

calore o dell'umidità, possono formare miscele esplosive.

2. E' altresì vietato eseguire

operazioni di saldatura all'interno di locali, recipienti e fasce non

sufficientemente ventilati.

3. Se sono stati eliminati i pericoli

derivanti da saldature su recipienti e tubi chiusi o aperti con idonee

misure, le operazioni di saldatura sono con sentite purché tali misure di

sicurezza siano disposte da un esperto ed effettuate sotto la sua diretta

sorveglianza.

4. Nei luoghi sotterranei è vietato istallare o usare

generatori e gasometri di acetilene o costituire depositi di recipienti

contenenti gas combustibili.

5. Fra gli impianti di combustione o

gli apparecchi a fiamma ed i generatori o gasometri di acetilene deve

intercorrere una distanza di almeno 10 metri, riducibili a 5, nei casi in

cui i generatori e i gasometri siano protetti contro le scintille e

l'irradiamento del calore o usati per lavori all'esterno. Sono vietate le

operazioni e le lavorazioni a fiamme libere o con corpi incandescenti a

meno di 5 metri di distanza dai generatori o gasometri di

acetilene.

6. Nelle derivazioni di gas acetilene

o di altri gas di alimentazione, nel cannello di saldatura deve essere

inserita una valvola di sicurezza.

7. E' vietato effettuare

operazioni di saldatura elettrica con derivazione diretta della corrente

dalla normale linea di distribuzione senza l'impiego di un idoneo

trasformatore.

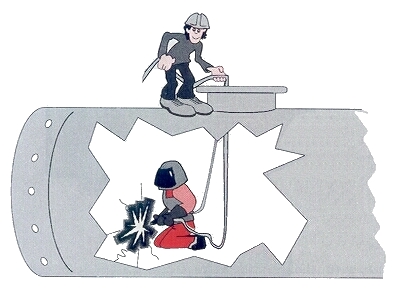

8. Nelle operazioni di saldatura elettrica

all'interno di recipienti metallici - che devono essere effettuate sotto

la sorveglianza continua di un esperto che assista dall'esterno del

recipiente - il lavoratore deve essere difeso dai pericoli derivanti da

contati accidentali con parti in tensione.

9. 1 lavoratori addetti

alle operazioni di saldatura elettrica e simili, devono essere forniti di

guanti isolanti, di schermi di protezione degli occhi e del volto, e,

quando sia necessario al fini della sicurezza, di pedane o calzature

isolanti.

10. La zona di operazione ogni

qualvolta sia possibile, deve essere protetta con schermo di

intercettazione delle radiazioni dirette o riflesse, quando costituiscono

un pericolo per gli altri lavoratori.

L'arco voltaico emette

radiazioni che, oltre ad abbagliare, possono causare lesioni agli occhi. 1

posti fissi di saldatura possono essere eliminati da idonei schermi di

intercettazione o da protezioni in muratura o lamiera. Particolari cautele

devono essere adottate per i posti mobili di saldatura.

11. Il

trasporto verticale delle bombole di alimentazione degli apparecchi mobili

di saldatura ossiacetilenica deve essere effettuato mediante appositi

alloggiamenti, evitando legature e imbracature improvvisate. Negli

impianti fissi le bombole vanno assicurate alle pareti o a idonei

sostegni, con staffe o catene, indicando mediante appositi cartelli il gas

contenuto e quali sono le bombole piene e quelle vuote.

Particolare

attenzione andrà posta per evitare di collocare vicine bombole con gas

incompatibili: potrebbero dar luogo a violente reazioni.

Le valvole di testa delle bombole

devono essere sempre protette dall'apposito cappuccio metallico anche

quando sono vuote: va rimosso solo per l'applicazione del riduttore. Le

bombole vanno adeguatamente protette dai raggi solari o da altre sorgenti

di calore. Nessuna bombola deve essere abbandonata in posti non

previsti.

12. Particolari cautele e precauzioni, come si è già

detto, devono essere adottate per le operazioni di saldatura entro

recipienti metallici. Se non vi sono pericoli di altro genere -esplosioni

e incendi per gas e vapori tossici e infiammabili - esiste il rischio di

asfissia o folgorazione. La presenza di un esperto all'esterno del

recipiente metallico garantisce un intervento immediato in caso di

necessità.

OBBLIGHI E SANZIONI

Il

decreto legislativo 626/94 si ricollega ed integra le norme preesistenti

in materia di prevenzione e tutela: richiama soprattutto le disposizioni

del decreto del presidente della Repubblica n. 547/55 che prevede obblighi

anche a carico dei lavoratori, la cui inosservanza è punibile anche

penalmente. Riportiamo di seguito i vari articoli per i quali il decreto

547/55 prevede sanzioni, per inosservanza, a carico dei

lavoratori.

Articolo 19 - Uso delle scale

Quando l'uso delle

scale, per la loro altezza o per altre cause, comporta pericolo di

sbandamento, esse devono essere adeguatamente assicurate o trattenute al

piede di altra persona.

Articolo 20 - Scale ad elementi

innestati

Per l'uso di scale portatili composte da due o più

elementi innestati (tipo all'italiana o simili) che devono essere

provviste di dispositivi antisdrucciolevoli alle estremità inferiori dei

due montanti, si devono osservare le seguenti disposizioni:

a) la

lunghezza della scala in opera non deve superare i 15 metri, salvo

particolari esigenze, nel qual caso le estremità superiori dei montanti

devono essere assicurate a parti fisse;

b) le scale in opera lunghe

più di 8 metri devono essere munite di rompitratta per ridurre la freccia

di inflessione;

e) nessun lavoratore deve trovarsi sulla scala

quando se ne effettua lo spostamento laterale;

d) durante

l'esecuzione dei lavori una persona deve esercitare da terra una continua

vigilanza della scala.

Articolo 47 - Rimozione temporanea delle

protezioni e dei dispositivi di sicurezza

1) Le protezioni e i

dispositivi di. sicurezza delle macchine non devono essere rimossi se non

per necessità di lavoro;

2) Qualora essi debbono essere rimossi,

dovranno essere immediatamente adottate misure atte a mettere in evidenza

e a ridurre al limite minimo possibile il pericolo che ne

deriva.

3) La rimessa in posto della protezione o del dispositivo

di sicurezza deve avvenire non appena siano cessate le ragioni che hanno

reso necessaria la loro temporanea rimozione.

Articolo 48 - Divieto

di pulire, oliare o ingrassare organi in movimento.

1) E' vietato

pulire, oliare o ingrassare a mano gli organi e gli elementi in moto delle

macchine, a meno che ciò non sia richiesto da particolari esigenze

tecniche, nel qual caso deve essere fatto uso di mezzi idonei ad evitare

ogni pericolo.

2) Del divieto stabilito dal presente articolo

devono essere resi edotti i lavoratori mediante avvisi chiaramente

visibili.

Articolo 49 - Divieto di operazioni di riparazione o

registrazione su organi in moto

1) E' vietato compiere su organi in

moto qualsiasi operazione di riparazione o registrazione.

2)

Qualora sia necessario eseguire tali operazioni durante il moto si devono

adottare adeguate cautele a difesa della incolumità del

lavoratore

3) Del divieto indicato nel primo comma devono essere

resi edotti i lavoratori mediante avvisi chiaramente

visibili.

Articolo 217 - Attacco e distacco dei mezzi di

trasporto

1) 1 dispositivi che collegano tra loro i mezzi di

trasporto devono essere costruiti in modo da rendere possibile di

effettuare con sicurezza le manovre di attacco e di distacco e da

garantire la stabilità del collegamento.

2) E' vietato procedere -

durante il moto - all'attacco e al distacco dei mezzi di trasporto, a meno

che questi non siano sprovvisti di dispositivi che rendano la manovra non

pericolosa e che il personale addetto sia esperto.

Articolo 218 -

Blocco degli organi di comando dei motori elettrici azionanti i mezzi di

trasporto.

1 conducenti dei mezzi di trasporto elettrici (ad

esempio carrelli elevatori) alla cessazione del servizio devono asportare

o bloccare la maniglia dell'interruttore o chiudere la maniglia

dell'interruttore o chiudere a chiave la cabina.

Articolo 238 -

Accensione dei focolari e dei forni

1) Prima di accendere il fuoco

nel focolari delle caldaie o nelle camere di combustione dei forni

riscaldati con carburanti liquidi, con olii o gas combustibili o con

carbone polverizzato, il lavoratore addetto alla operazione

deve:

a) provvedere ad una efficace ventilazione del focolare della

camera di combustione e in ogni caso, ad assicurarsi, con mezzi idonei,

che in essi e nelle loro immediate vicinanze, non vi siano vapori, gas o

miscele capaci di provocare esplosioni;

b) accertare che il

registro del fumo sia aperto:

e) accertare che non vi sia

spargimento di carburante o di olio nel focolare o nella camera di

combustione attorno ai bruciatori o sul pavimento antistante;

d)

usare, per l'accensione, una torcia o altro mezzo con una impugnatura

sufficientemente lunga per impedire ustioni o altre offese da fiamma,

salvo il caso che il bruciatore sia munito di un dispositivo di

accensione;

2) Le misure di sicurezza sopraindicate eventualmente

integrate da altre istruzioni sulla condotta degli apparecchi, devono

essere richiamate mediante avviso collocato in prossimità dei posti di

accensione.

Articolo 334 - Lavori sulle installazioni elettriche in

luoghi pericolosi.

E' vietato togliere le custodie di sicurezza ed

eseguire lavori sulle installazioni elettriche in luoghi ove esistano

pericoli di esplosione e di incendio prima di aver aperto gli interruttori

onnipolari esterni di alimentazione dei circuito ed avere assicurata la

posizione di apertura con mezzi idonei.

Articolo 344 - Lavori su

parti in tensione.

1) E' vietato eseguire lavori su elementi in

tensione e nelle loro immediate vicinanze, quando la tensione è superiore

a 25 volta verso terra se alternata, o a 50 volta verso terra se

continua.

2) Può derogarsi al suddetto divieto per tensioni non

superiori a 1000 volta purché:

a) l'ordine di eseguire il lavoro su

parti in tensione sia dato dal capo responsabile;

b) siano adottate

le necessarie misure atte a garantire la incolumità dei

lavoratori.

Articolo 345 - Lavori su macchine, apparecchi e

condutture elettrici ad alta tensione.

1 ) E' vietato eseguire

lavori su macchine apparecchi e condutture elettriche ad alta tensione e

nelle loro immediate vicinanze, salvo quanto stabilito nel secondo comma

dell'articolo precedente, senza avere prima: a) tolta la

tensione;

b) interrotto visibilmente il circuito nei punti di

possibile alimentazione dell'impianto su cui vengono eseguiti i

lavori;

e) esposto un avviso su tutti i posti di manovra e di

comando con l'indicazione "lavoro in corso, non effettuare

manovre";

d) isolata e messa a terra, in tutte le fasi, la parte

dell'impianto sulla quale o nelle cui immediate vicinanze sono eseguiti i

lavori.

Articolo 346

I. Quando i lavori su macchine,

apparecchi e condutture elettrici ad alta tensione sono eseguiti in luoghi

dai quali le misure di sicurezza previste nel comma b) e e) dell'articolo

precedente, non sono direttamente controllabili dal lavoratori addetti,

questi, prima di intraprendere i lavori, devono aver chiesto e ricevuto

conferma della avvenuta esecuzione delle misure di sicurezza sopra

indicate.

2. In ogni caso i lavori non devono essere iniziati se i

lavoratori addetti non abbiano ottemperato alle disposizioni di cui al

comma d) dello stesso articolo;

3. La tensione non deve essere

rimessa nei tratti già sezionati per la esecuzione dei lavori, se non dopo

che i lavoratori che devono eseguire le relative manovre non abbiano

ricevuto dal capo della squadra che ha eseguito i lavori o da chi ne fa le

veci, avviso che i lavori sono stati ultimati e che la tensione può essere

applicata.

Articolo 388 - Denuncia dell'infortunio e soccorso

d'urgenza.

1. I lavoratori, salvo impedimento di forza maggiore,

sono tenuti a segnalare subito al proprio datore di lavoro od ai propri

capi, gli infortuni, comprese le lesioni di piccola entità loro accorsi in

occasione di lavoro.

2. Il datore di lavoro deve disporre che per

gli infortuni, comprese le lesioni di piccola entità, siano immediatamente

prestati all'infortunato i soccorsi d'urgenza.

|

SCALE:

PRESCRIZIONI E PRECAUZIONI |

1. Le scale semplici portatili a

mano devono essere provviste di dispositivi antisdrucciolevoli alle

estremità inferiori dei due montanti

nonché ganci di trattenuta o

appoggi antisdrucciolevoli alle estremità superiori quando sia necessario

per assicurare la stabilità della scala.

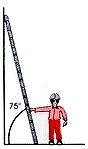

2. Quando l'uso delle

scale, per la loro altezza o per altre cause, comporta pericoli di

sbandamento esse devono essere adeguatamente assicurate o trattenute al

piede da altra persona

3. Per l'uso delle scale portatili

composte di due o più elementi innestati, tipo all'italiana e simili,

oltre ad essere munite di dispositivi antisdrucciolevoli alle estremità

inferiori dei due montanti, si devono osservare le seguenti

disposizioni:

a) la lunghezza della scala in opera non deve

superare i 15 metri, salvo particolari esigenze, nel qual caso le

estremità superiori dei montanti devono essere assicurate a parti

fisse;

b) le scale in opera lunghe più di 8

metri devono essere munite di rompitratta per ridurre la freccia di

inflessione;

c) nessun lavoratore deve trovarsi sulla scala quando

se ne effettua lo spostamento laterale;

d) durante l'esecuzione dei

lavori una persona deve esercitare da terra una continua vigilanza della

scala;

4. Le scale doppie non devono superare l'altezza di metri 5

e devono essere provviste di catena di adeguata resistenza o di altro

dispositivo che impedisca l'apertura della scala oltre il limite stabilito

di sicurezza.

5. Durante il lavoro su scale o in

luoghi sopraelevati, ali utensili, nel tempo in cui sono adoperati, devono

essere tenuti entro apposite guaine o assicurati in modo da impedirne la

caduta.

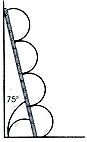

6. Le condizioni di stabilità e

sicurezza della scala a mano sono assicurate, per scale sino ad otto metri

di lunghezza, se sono rizzate con un angolo di inclinazione di 75°: angolo

che si ottiene se la distanza orizzontale tra la base della scala e la

verticale del punto di appoggio - cioè la distanza dei piedi della scala

dalla base della parete a cui è appoggiata - è pari ad un quarto

dell'altezza del suo punto di appoggio

7. Nell'uso delle scale

vanno osservate particolari cautele; non vanno usate scale di metallo in

prossimità di linee elettriche o impianti elettrici sotto tensione; prima

di salire sulla scala si deve verificare la solidità e la stabilità della

base su cui sono appoggiate le estremità inferiori; le scale non possono

essere impegnate da più di una persona per volta ed essa non può

trasportare carichi pesanti o ingombranti; nel trasporto a mano delle

scale la parte anteriore deve sempre essere inclinata verso l'alto per non

urtare altre persone soprattutto in prossimità di zone dalla scarsa

visibilità come angoli e incroci.

|

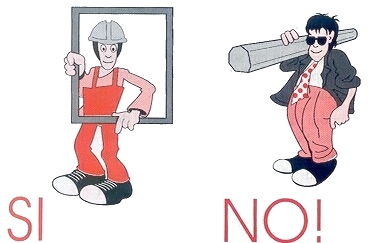

L'ABBIGLIAMENTO E I DISPOSITIVI DI PROTEZIONE

|

Le norme di legge danno giusta

importanza anche all'abbigliamento, nel quadro dell'azione di prevenzione

degli infortuni.

I lavoratori non devono usare -

dice il decreto 547/55 - sul luogo di lavoro, indumenti personali o

abbigliamenti che, in relazione alla natura delle operazioni od alle

caratteristiche dell'impianto, costituiscano pericolo per la incolumità

personale.

|

LA

SEGNALETICA DI SICUREZZA |

Nel programma di informazione

per la prevenzione antinfortunistica e la tutela della salute, una

posizione non secondaria ha la segnaletica di sicurezza.

Essa deve

segnalare con immediatezza e in modo adeguato determinate condizioni di

pericolo, i divieti e i comportamenti da adottare in determinati luoghi e

circostanze. La segnaletica di sicurezza però non sostituisce in alcun

modo le misure di prevenzione e protezione.

Secondo la

giurisprudenza, inoltre, non basta segnalare la necessità di un

determinato comportamento, di un obbligo o di un divieto ma è necessario

un costante controllo che le disposizioni impartite vengano correttamente

osservate.

Il decreto legislativo 493 del 1996 che recepisce nel

nostro ordinamento la normativa CEE, stabilisce i quattro principi

generali della segnaletica di sicurezza:

1. attirare in modo rapido

e facilmente comprensibile l'attenzione su aspetti e situazioni che

possono provocare determinati pericoli;

2. non sostituisce in alcun

caso le necessarie misure di protezione;

3. deve essere impiegata

esclusivamente per quelle indicazioni che hanno rapporto con la

sicurezza.

4. la sua efficacia dipende da una estesa e ripetuta

informazione di tutte le persone per le quali la segnaletica può risultare

utile.

Il colore dei cartelli indica il significato o lo scopo

della prescrizione o della indicazione.

Il rosso indica il pericolo

- allarme;

il giallo indica un avvertimento;

l'azzurro

indica una prescrizione;

il verde indica la situazione di

sicurezza.

a) 1 segnali di divieto: sono tondi, con bordo rosso e

barra trasversale rossa su fondo bianco, colore del simbolo nero, vietano

un comportamento dal quale può risultare un pericolo: vietato fumare,

vietato usare fiamme libere, vietato al pedoni, vietato eseguire

operazioni su macchine in movimento, eccetera;

1. SEGNALI DI

DIVIETO

b) 1 segnali di avvertimento: sono

triangolari con fondo giallo, bordo e simbolo neri, informano i lavoratori

di un pericolo: materiale esplosivo, carichi sospesi, materiali tossici,

pericolo di incendio, ecc.

2. SEGNALI DI AVVERTIMENTO

c) 1 segnali di prescrizione: hanno

forma circolare con fondo azzurro e colore del simbolo bianco, prescrivono

ai lavoratori un determinato comportamento: obbligo dell'uso di specifici

dispositivi di protezione individuale (occhiali, casco, guanti,

eccetera);

3. SEGNALI DI PRESCRIZIONE

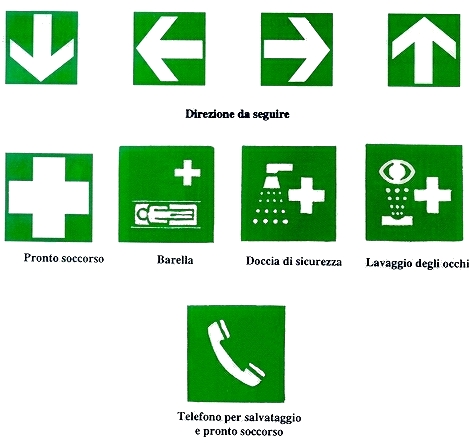

d) I segnali di salvataggio: di forma

rettangolare o quadrata, con fondo verde e colore bianco del simbolo,

indicano le vie di fuga, le uscite di sicurezza, l'ubicazione del pronto

soccorso, i dispositivi di pronto soccorso;

4. SEGNALI DI SALVATAGGIO

e) I degnali per materiale

antincendio: quadrati o rettangolari, fondo rosso, simbolo bianco,

indicano gli idranti, gli estintori e la direzione delle attrezzature

antincendio

5. SEGNALI PER MATERIALE

ANTINCENDIO

|